- TOP

- リンクステックのつよみ

- 実現困難だったザグリ(キャビティ)構造のプリント配線板を開発

Development Story2

実現困難だった

ザグリ(キャビティ)構造の

プリント配線板を

開発

The introduction of

substrate has導入成果

- ザグリ構造の実現で

「もっと小さく」「もっと高精度に」を達成 - 設計の自由度向上により、

実装の可能性を広げることに成功

Background of development開発背景

更なる加工精度や設計自由度の

ある

ザグリ(キャビティ)基板

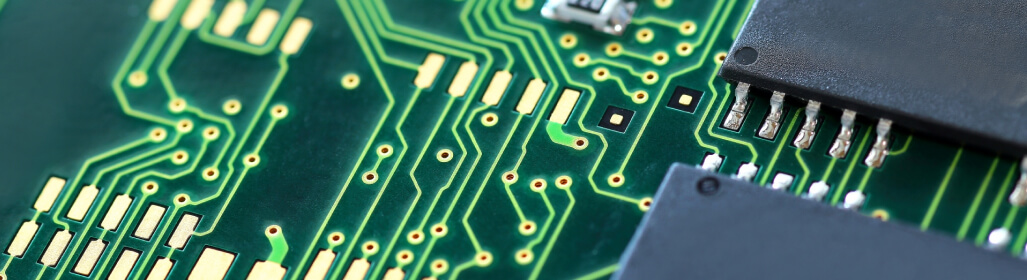

ザグリ加工とは、ホールの縁部分に段を設ける形で凹部(キャビティ)を掘る加工のことです。頑丈で加工がしやすいセラミックス基板ではザグリ加工が行われるケースが多くあります。しかしながら、セラミックス基板より薄いプリント配線板では一般的にザグリ加工が行われてきませんでした。

しかし、電化製品がより高性能かつ小型化する現代社会で、基板に求められる複雑性は増し続けています。より設計の自由度を上げる製品開発を支援するには、プリント配線板のザグリ加工を実現させるのがお客様のご要求の答えとなるため、開発に着手しました。

Problems and solutions課題と解決策

複雑なザグリ構造を実現させる

精度が

難しい点が課題に

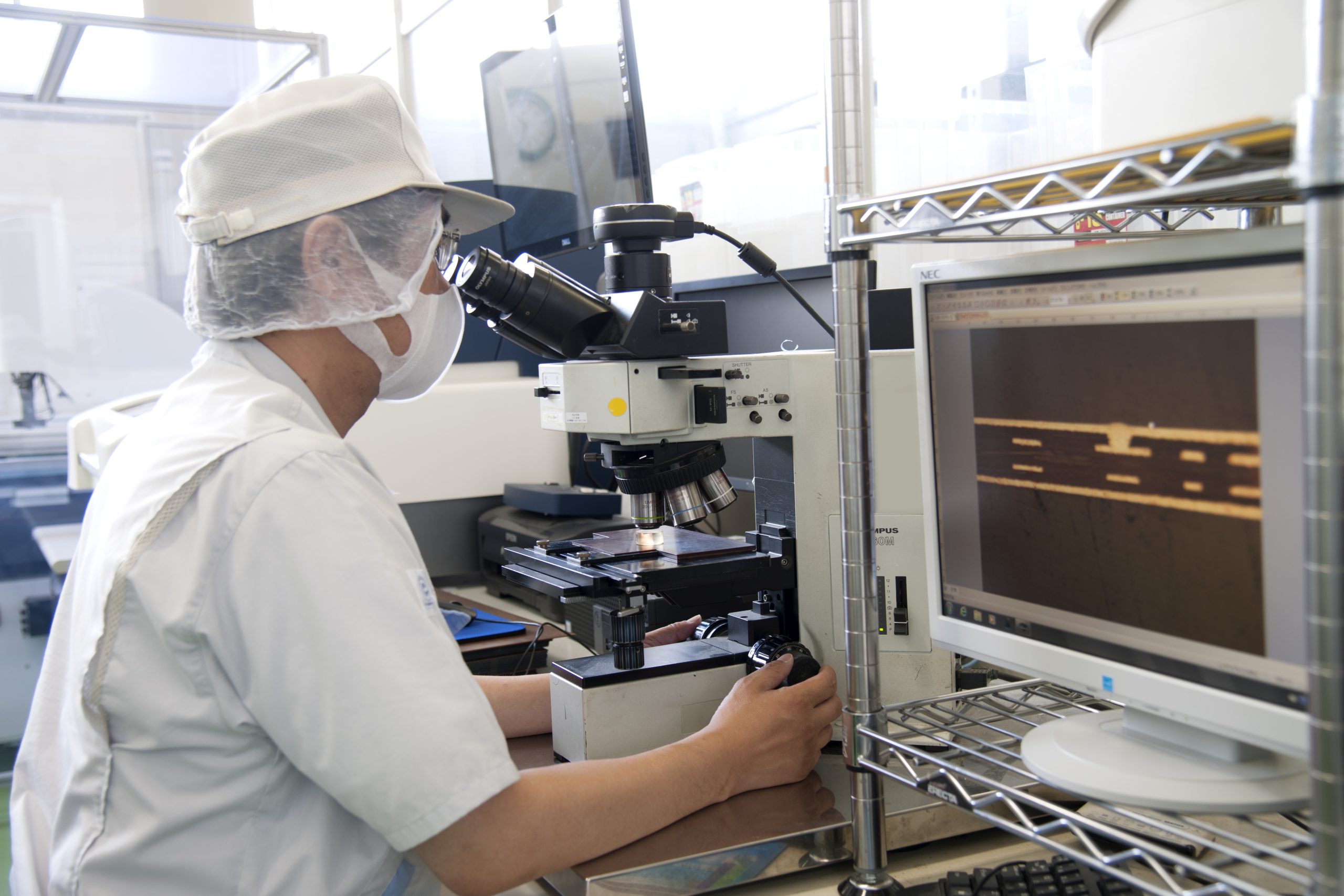

課題は、プリント配線板でのザグリ構造の難しさでした。プリント配線板は通常、極めて薄い内層回路を積み重ねることで製造するため、わずかな精度ミスがあればザグリ構造は完成しません。ザグリ構造を作るには、完全に設計ルールと加工プロセスを見直す必要がありました。

従来のプリント配線板以上の寸法精度と加工が必要になるため、開発は困難を極めました。

培ってきた特殊技術を駆使して

課題を解決、

小型化・多機能化を

達成

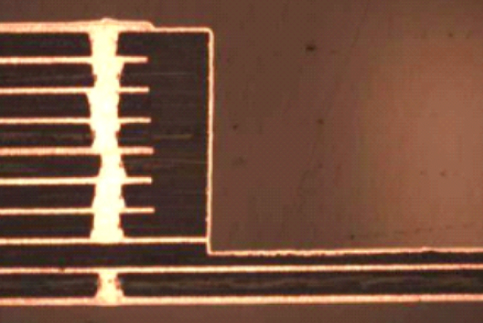

ザグリ構造のプリント配線板は、多彩な配線板加工技術と材料技術を融合することで実現しました。顕微鏡で見てもなめらかに加工されている高精度のザグリ構造は、これまでお客様と培ってきた特殊要素技術・特殊加工プロセスの複合的な組み合わせがあったからこその産物です。

立体構造を可能にした配線板、

大幅なコンパクト化で

顧客課題に貢献

設計の自由度がザグリ構造によって向上したため、更なるモジュールの小型化や多機能化が可能となりました。各種モジュール、センサー、LEDなどを開発する顧客の課題であった、「もっと小さく」「もっと高精度に」というニーズに応えるプリント配線板はこうして生まれました。