- TOP

- リンクステックのつよみ

- お客様の開発のカタチに制限をかけない新たな板間接合基板

Development Story5

お客様の開発の

カタチに制限を

かけない

新たな

板間接合基板

The introduction of

PWB has導入成果

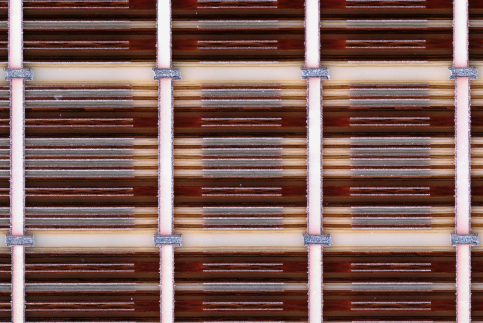

- 従来貫通穴で接続していた穴を分割でき、

不要な穴が除去される - 分割した基板の厚みを薄くでき、

穴をより小さくできる - 配線が通る領域が広がり、配線収容量が増える

- 不要な穴に電気が流れなくなり、

信号が高速化する

Background of development開発背景

従来のマルチワイヤ配線板

(MWB)を超える

高集積の

多層基板が求められる状況に

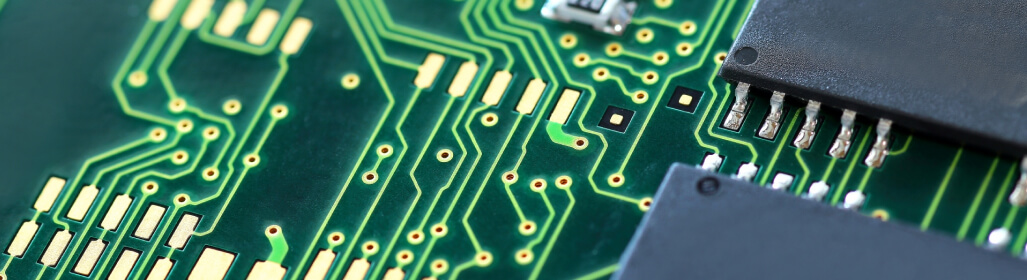

リンクステックでは、一般的な多層配線板(MLB)のほか、マルチワイヤ配線板(MWB)を製造しています。MWBは、銅を溶かして(エッチングして)回路を形成するMLBと違い、当社の独自技術を活かして銅線(ワイヤ)を回路に使用しているのが特徴です。

MWBは絶縁被覆した銅線ワイヤを使用していることから同一面に交差配線が可能で、配線の収容量を増やせるため、MLBでは難しいレベルの高密度化が可能でした。

しかし、配線板製造の技術が進歩し、超高多層化や穴ピッチの狭小化ができるようになったことで、MWBでしかできなかった領域までMLBの高密度化が進んでいます。一方で、MWBの更なる高多層化は難しく、配線収容能力が限界でした。

こうした背景の中で、リンクステックはMWBを使用しているお客様から、さらなる配線の高密度化ができないか、という要望を受けました。そこで、信号性を高める可能性がある新規構造の開発をスタートしました。

Problems and solutions課題と解決策

さらなる高密度化のために

従来構造からの脱却

従来の多層配線板(MLB)は、接続に必要なところに穴を設け、内壁に銅をめっきして電気的に接続しています。しかし、リンクステックと、お客様が求めていたのは「マルチワイヤ配線板(MWB)のさらなる高密度化」でした。そのためには、従来構造からの脱却が必要です。

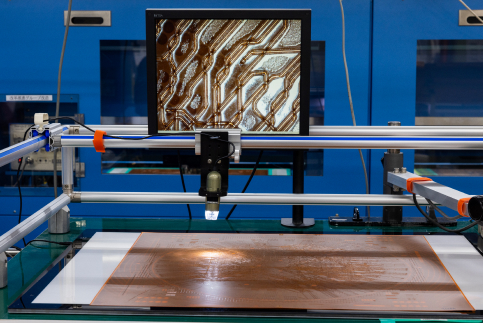

そこで、リンクステックでは、基板を厚み方向に2~3分割し、上下の基盤の接続に必要な部分を導電性の接続部材を用いて電気的に接続する「板間接合構造」を提案し、開発に着手しました。

実績のない状態からスタートし、

顧客ニーズに応えるため試行錯誤

リンクステック内では板間接合構造の検討実績がなく、接続部材や層間の絶縁材料の選定からスタートする必要がありました。そのため、社内のみならず、他社の関係部署の知見も借りながら開発が始まりました。

各部材には、さまざまな特性が必要です。したがって、材料物性の評価や試作を繰り返し行い、社内外の関係部署との打ち合わせを行いながら検討を行いました。

接続面の厚みや接続部材のサイズといった設計仕様の状態によっては、満足な接続性が得られなかったり(断線)、隣接する接続部材が接触したり(短絡)するときもありました。課題を解決するために、当社は接合面の設計仕様について協議を重ね、ついに基板の完成に至ります。

しかし、基板の基本的な特性は社内でも評価できますが、実際にお客様が使用する環境に沿った評価はできません。そのため、お客様にも評価にご協力いただき、ついに新たな板間接合構造が実用可能になった配線板が生まれました。

板間接合基板が完成したのは、お客様との密な対話があってこそです。お客様のもとに営業担当者だけが向かうのではなく、開発担当者も同行して打ち合わせることで、詳細な部分まで技術的な提案ができ、円滑に開発を進められました。

お客様の開発のカタチに

制限をかけない

配線板が完成

リンクステックの独自技術であるマルチワイヤ配線板(MWB)は、オンリーワンの配線板であるため、使用する部材にも汎用性がないものがあります。材料や設計、製造においても、多種多様な知識と技術が必要でした。MWBの「お客様の開発のカタチに制限をかけない、新たな配線板を創る」開発経験が、新技術である板間接合基板の開発につながりました。

板間接合構造が実用化されたことで、MWBの配線収容量は大きく増加し、MLBでは到達できない高密度な配線が可能なMWBが実現しました。MWBが主に使われている半導体検査用途でも、同時に測定できる数が増え、検査のリードタイムを短縮できます。お客様の設計思想の自由度も大幅に向上し、広い視野で見れば基板特性の向上にも寄与できる基板が生まれたと言えます。